Гидроабразивная и лазерная резка — это две современные технологии, которые максимально точно и эффективно справляются с раскроем различных материалов, включая стекло, металл, камень и пластик. Каждая из них имеет свои особенности, преимущества и ограничения, которые влияют на выбор технологии в зависимости от задач и свойств обрабатываемого материала.

В этой статье мы подробно рассмотрим принципы работы гидроабразивной и лазерной резки, сравним их точность, скорость, стоимость и область применения, а также расскажем, какие решения сейчас считаются наиболее перспективными для точного раскроя.

Основные принципы гидроабразивной резки стекла

Гидроабразивная резка стекла — это высокоточная холодная технология раскроя, в основе которой лежит эрозионный принцип. Процесс происходит с помощью струи воды, подаваемой под высоким давлением и смешанной с абразивными частицами, которые и обеспечивают точное и чистое разделение стекла.

Суть метода состоит в следующем:

- Вода под давлением до 60 000 PSI (около 4000 бар) проходит через крошечное сопло с диаметром от 0,15 до 0,5 мм. Это создаёт высокоскоростную узконаправленную струю.

- Струя воды смешивается с мелким абразивным материалом — чаще всего гранатом, который усиливает режущее воздействие.

- Мощная абразивная струя удаляет частицы материала в зоне контакта, обеспечивая точный рез без нагрева и механических повреждений стекла.

Такой способ резки позволяет обрабатывать даже толстое и многослойное стекло с исключительной точностью — до 0,1 мм. Поскольку метод холодный, он исключает риск появления микротрещин и деформаций, что особенно важно для хрупких и декоративных стеклянных изделий.

Преимущества гидроабразивной резки стекла

- Отсутствие термического воздействия. Зона реза не нагревается выше 90°C, благодаря чему материал не деформируется и не теряет свои свойства.

- Высокая точность. Позволяет вырезать сложные контуры и внутренние отверстия без дополнительных обработок.

- Минимальные отходы. Тонкий и аккуратный рез снижает потери материала.

- Возможность обработки любых стеклянных материалов. Подходит как для обычного, так и для закалённого, ламинированного или многослойного стекла.

- Экологичность. Не выделяет вредных веществ и не создаёт пыли.

Благодаря этим свойствам гидроабразивная резка стала незаменимым решением для стекольной промышленности, интерьерного дизайна и производства деталей с нестандартными формами.

Преимущества и ограничения лазерной резки стекла

Лазерная резка стекла — одна из самых современных технологий, позволяющая добиться высокой точности и качества реза. Этот метод используется в промышленности и дизайне для создания изделий с сложными контурами и тонкими деталями.

Основные преимущества лазерной резки стекла

- Высокая точность и детализация. Благодаря тонкому лазерному лучу диаметром всего 0,1–0,2 мм возможна резка фигур самой сложной формы с максимальной аккуратностью.

- Минимум отходов. Лазер испаряет и проплавляет материал, не создавая стеклянной стружки, что сокращает количество мусора и экономит стекло.

- Гладкие края без необходимости дополнительной обработки. Кромки реза получаются ровными и отполированными, что облегчает последующую работу с деталями.

- Высокая скорость резки. Лазерные станки позволяют быстро выполнять резку, что важно для массового производства и крупногабаритных заказов.

- Отсутствие механического контакта. Это снижает риск появления трещин и повреждений, характерных для классических методов.

- Возможность резки разных видов стекла. Лазер подходит для обычного, закалённого, защитного и декоративного стекла.

Ограничения и недостатки лазерной резки стекла

- Высокая стоимость оборудования и обслуживания. Инвестиции в лазерные станки значительны, что влияет на конечную цену изделий.

- Ограничения в толщине стекла. Лазерная резка эффективна преимущественно для стекол толщиной до 10–12 мм; более толстые материалы сложнее обрабатывать данным методом.

- Риск термического воздействия. Хотя лазерная резка считается «холодной» технологией, при неправильных настройках может возникать локальный нагрев, способный привести к микротрещинам.

- Требования к квалификации оператора и программному обеспечению. Для обеспечения точности и безопасности нужно опытное управление и настройка станка.

В целом лазерная резка стекла сочетает в себе высокую технологичность и качество исполнения, что делает её востребованной в промышленных и дизайнерских решениях. Однако при выборе этого метода необходимо учитывать технические ограничения и обеспечивать квалифицированное сопровождение процесса.

Сравнение точности и качества реза: гидроабразивная vs лазерная резка

Выбор метода резки часто сводится к балансу между точностью, качеством среза и особенностями материала. Гидроабразивная и лазерная резка обладают своими преимуществами и ограничениями, которые влияют на конечный результат и эффективность производства.

Точность реза

| Метод резки | Минимальная ширина пропила | Допуск точности |

|---|---|---|

| Лазерная резка | около 0,15 мм | приблизительно ±0,05 мм |

| Гидроабразивная резка | около 0,5 мм | приблизительно ±0,2 мм |

Лазерная резка обеспечивает более тонкий и точный пропил, что позволяет создавать мельчайшие детали с высокой степенью аккуратности. Это особенно актуально для тонких материалов и задач, где важна максимальная детализация.

Гидроабразивная резка, хоть и уступает лазеру в точности, всё же гарантирует достаточно высокий уровень аккуратности, особенно для материалов большей толщины и тех, которые чувствительны к теплу.

Качество реза

- Лазерная резка: создаёт гладкие, идеально ровные кромки без заусенцев, не требует дополнительной обработки. Однако возможны незначительные термические воздействия, которые могут привести к мелким прожогам или деформациям на чувствительных материалах.

- Гидроабразивная резка: полностью холодный процесс, исключающий тепловое влияние на материал. Кромка получается чистой и гладкой, однако ширина пропила больше, а для некоторых материалов нужна дополнительная обработка для удаления микронеровностей.

Применимость по толщине и материалу

- Лазерная резка оптимальна для тонких и средних по толщине материалов (до 10–12 мм), особенно когда важна точность и скорость.

- Гидроабразивная резка лучше подходит для толстого стекла, камня, металлов и сложных многослойных материалов, где важна сохранность физико-механических свойств без теплового воздействия.

Вывод

Если проект требует предельной точности среза и обработки тонких материалов — выбор стоит остановить на лазерной резке. Если же приоритетом является отсутствие термического воздействия и возможность обработки толстых или термочувствительных материалов — гидроабразивная резка станет более надёжным и универсальным решением.

Особенности оборудования и технологии процесса

Современные методы гидроабразивной и лазерной резки стекла основываются на высокотехнологичном оборудовании, которое обеспечивает точность, качество и безопасность процесса. Рассмотрим ключевые особенности каждого из этих технологий и их оборудования.

Оборудование для гидроабразивной резки

Гидроабразивные станки используют узконаправленную струю воды под высоким давлением (до 6000 бар), смешанную с абразивным материалом (чаще гранатовым песком). Основные элементы комплекта:

- Насос высокого давления. Создаёт мощный поток воды, который обеспечивает режущую способность.

- Режущая головка с соплом. Струя воды выходит через узкое сопло диаметром от 0,15 до 0,4 мм, что гарантирует тонкий и аккуратный рез.

- Портальная ЧПУ-система. Управляет движением режущей головки по оси X, Y и Z с высокой точностью, позволяя вырезать сложные контуры и создавать отверстия.

- Рабочий стол с системой волнорезов и решёток. Обеспечивает надёжное крепление заготовки и уменьшает вибрации.

- Системы подачи и дозирования абразива. Контролируют качество и эффективность резки.

Современные гидроабразивные станки могут работать в 3- и 5-осевых режимах, что позволяет создавать сложные фаски и углы до 90 градусов, а также выполнять обработку труб и нестандартных изделий.

Основные технические характеристики гидроабразивных станков

| Параметр | Значение |

|---|---|

| Максимальное давление воды | до 6000 бар |

| Диаметр сопла | 0,15–0,4 мм |

| Рабочая зона | от 2×2 м до 9×2 м |

| Максимальная толщина реза | до 300 мм |

| Точность позиционирования | ±0,1 – 0,5 мм |

| Количество осей | 3 и 5 (с дополнительным вращением и наклоном головки) |

Технология гидроабразивной резки

Процесс начинается с подготовки заготовки и установки параметров ЧПУ. После запуска станок подаёт смешанную струю воды и абразива, которая “срезает” материал по заданному контуру. Благодаря системе ЧПУ достигаются высокая точность движений и возможность резки сложных форм без повреждений.

Оборудование для лазерной резки стекла

Лазерные станки используют концентрированный лазерный луч для нагрева и испарения стекла в нужных точках, создавая эффект реза без механического воздействия.

- Лазерный источник. Основной элемент, излучающий мощный и направленный световой поток.

- Оптическая система. Фокусирует луч на поверхности материала, обеспечивая тонкий и точный разрез.

- ЧПУ-система управления. Позволяет программировать сложные контуры с высокой точностью.

- Системы охлаждения и вентиляции. Обеспечивают безопасность и стабильную работу оборудования.

Технология лазерной резки

Основной принцип заключается в точечном нагреве материала лазером, который вызывает локальное испарение стекла по заданному маршруту. Лазерная резка позволяет создавать очень тонкие линии и высокоточные детали.

Однако для стекла ограничена толщина реза (до 10–12 мм) из-за риска образования термических микротрещин, поэтому лазер применяется для тонких и деликатных изделий.

Сравнительные особенности

| Параметр | Гидроабразивная резка | Лазерная резка |

|---|---|---|

| Технология | Холодное прорезание струёй воды с абразивом | Локальный нагрев и испарение лазером |

| Толщина обрабатываемого стекла | До 300 мм | До 10–12 мм |

| Точность реза | ±0,1–0,5 мм | ±0,05 мм |

| Скорость обработки | Средняя, зависит от давления и типа материала | Высокая для тонких материалов |

| Термическое воздействие | Отсутствует | Возможны микротрещины |

| Возможность резки сложных форм | Да, с ЧПУ и 5 осями | Да, с ЧПУ |

Современное оборудование для обеих технологий оснащается интеллектуальными системами управления, обеспечивающими автоматизацию процесса, минимизацию ошибок и оптимизацию расхода абразива и энергии.

Области применения и перспективы развития современных методов резки

Гидроабразивная и лазерная резка нашли широкое применение в самых разнообразных отраслях благодаря своей высокой точности и возможности работать с разными материалами, включая стекло, металл, камень и композиты.

Области применения гидроабразивной резки

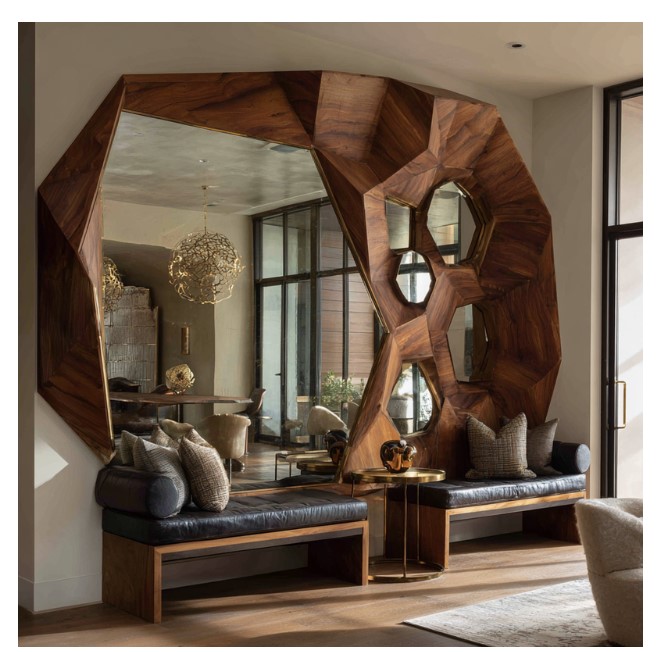

- Архитектура и интерьер: изготовление декоративных панно, перегородок, фасадных элементов и столешниц из стекла и камня.

- Мебельное производство: точный раскрой стеклянных деталей и декоративных вставок для мебели.

- Рекламная индустрия: создание объемных логотипов, вывесок и сувенирной продукции с резными элементами.

- Авиационная и космическая промышленность: обработка высокопрочных сплавов и многослойных материалов для деталей конструкций.

- Стекольное производство: резка различных типов стекла, включая закалённое и ламинированное, без угрозы повреждения.

- Камнеобработка: создание памятников, декоративных панно, элементов архитектуры из мрамора, гранита и других твердых материалов.

Области применения лазерной резки

- Производство оконных и дверных конструкций: резка стекол с высокой точностью и чистотой кромки.

- Промышленное и художественное стекло: изготовление сложных узоров и мелких деталей для декора и функциональных изделий.

- Производство электроники и дисплеев: резка стекла для экранов и окон приборов с микронной точностью.

- Автомобильная промышленность: точная резка стекол и стеклопакетов для транспортных средств.

Перспективы развития технологий

Обе технологии продолжают развиваться, внедряя инновации для повышения производительности, точности и экологичности.

- Гидроабразивная резка: совершенствуются системы подачи абразива и управления ЧПУ, расширяются возможности многоосевой резки и интеграции с автоматизированными производствами.

- Лазерная резка: развивается использование ультрафиолетовых и фемтосекундных лазеров, что позволяет уменьшить тепловое воздействие и повысить качество реза на очень тонких и сложных материалах.

- Экологические решения: производство стремится к минимизации отходов, внедрению повторного использования абразивов и снижению энергозатрат.

- Интеграция с цифровыми технологиями: применение искусственного интеллекта и машинного обучения для оптимизации программ резки и прогнозирования износа оборудования.

Таким образом, гидроабразивная и лазерная резка продолжают занимать важное место в промышленности и дизайне, отвечая требованиям современных производственных процессов и задач по точному раскрою материалов.